Anwenderbericht Schinko

Durch parallele Entwicklung wirtschaftlich zu ergonomischen Gehäusen: Blechhüllenkonstruktion 4.0

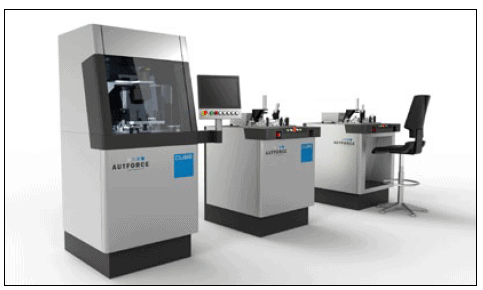

Als Hersteller kundenindividueller Blechgehäuse und Verkleidungen ist Schinko darauf spezialisiert, dem intelligenten Innenleben von Steuerständen, Maschinen und Geräten eine ästhetische und ergonomisch

stimmige äußere Entsprechung zu verleihen. Die Produktentwicklung erfolgt in enger Zusammenarbeit mit den Kunden.

Vom Industriedesign über die Konstruktion bis zur Fertigungsüberleitung nutzt Schinko Solid Edge und Teamcenter aus dem Xcelerator-Portfolio von Siemens Digital Industries Software, ergänzt durch Zusatzprgrammierung und kompetente Anwendungsbetreung vom Siemens Solution Partner ACAM.

Links:

- Zur Webseite von Schinko

- Bericht als PDF (Hr. Kemptner)

- Bericht als PDF

Die menschliche Haut ist mehr als nur eine schützende Hülle für den Körper; sie ist ein hoch funktionelles, lebenswichtiges Organ. Auch die Hülle von Schaltschränken, Maschinen und Geräten erfüllen eine mehrfache Funktion. Als trennende Barriere schützt sie die Außenwelt vor Gefahr durch die Prozesse im Inneren und das Innenleben vor äußeren Einflüssen. Zugleich übernimmt sie eine Rolle als tragendes Element, integriert die Funktion eines Schaltschranks und bietet schnelle und sichere Eingriffsmöglichkeiten. Ihre Form und Gestaltung tragen maßgeblich zum Wert des Endproduktes bei, denn sie bestimmen dessen Identität und Ergonomie.

Ergonomische Formgebung, intuitive Bedienbarkeit und perfekte Funktion von Geräte- und Maschinengehäusen kommen nicht von ungefähr. Sie sind das Resultat einer komplexen Kette kollaborativer Produktentstehungsprozesse auf dem Weg von der ersten Produktidee bis zur Anlieferung beim Kunden.

Ergonomie in Form gebracht

„Unsere Leistung beginnt mit dem Industriedesign, das wir in Kooperation mit etablierten Industriedesigner*innen als entscheidendem Faktor für den Produkterfolg mit anbieten“, sagt Michael Schröcker, Leitung Verkauf, Konstruktion und Entwicklung bei der Schinko GmbH. Das eigentümergeführte Privatunternehmen mit Sitz in Neumarkt im Mühlkreis (OÖ) ist in den 30 Jahren seit seiner Gründung von einem Anbieter kundenspezifischer Schaltschränke zu einem führenden Hersteller von Gerätegehäusen und Maschinenverkleidungen aufgestiegen.

Kollaborative Entwicklung

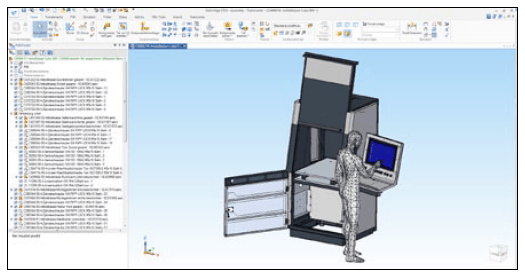

Design und Engineering erfolgen bei Schinko parallel. Vom ersten Strich weg arbeiten die Konstrukteur*innen von Schinko Hand in Hand mit den Industriedesigner*innen auf der einen Seite und den Konstrukteur*innen ihrer Kunden an der Entstehung ergonomisch stimmiger und konkurrenzfähig produzierbarer Investitionsgüter.

Seit dem Umstieg auf 3D-Modellierung zu Beginn des Jahrhunderts verwendet Schinko für die computergestützte Konstruktion Solid Edge von Siemens. „Die Verwendung von Solid Edge auch im Designstudio unterstützt die enge Zusammenarbeit zwischen den Industriedesigner*innen und uns Konstrukteur*innen“, berichtet Manfred Freudenthaler, seit 25 Jahren Konstrukteur bei Schinko. „So findet ein echter Austausch von Design- und Konstruktionsdaten statt, vorgegebene Produktionskriterien oder zu verwendende Komponenten fließen bereits in den ersten Designentwurf ein.“

Dadurch können beide Disziplinen weitgehend parallel arbeiten und ihre Ergebnisse in die Produktentwicklung einfließen lassen. Der früher übliche sequentielle Prozess Entwurf – Modell – Konstruktion – Prototyp wird deutlich abgekürzt. Das senkt die Gesamtentwicklungszeit erheblich und senkt spürbar die Entwicklungskosten.

„Die Konstruktion des Gehäuses wird laufend dem aktuellen Konstruktionsstand der Maschine beim Kunden angepasst“, geht Michael Schröcker ins Detail. „So kann das Produkt vollkommen simultan entstehen und die Gehäusekonstruktion muss weder auf das Lastenheft noch auf die fertiggestellte Maschine warten.“

Schinko setzt die kundenindividuellen Lösungen auf Basis standardisierter Module um. Diese lassen sich mit vergleichsweise geringem Aufwand anpassen und kombinieren, ohne ihre getesteten und erprobten Eigenschaften zu verlieren. Das verkürzt den Herstellungsprozess, spart Kosten und reduziert das Anpassungsrisiko im Fall von Änderungen im Entwicklungsprozess. So ermöglicht Schinko Geräte- und Maschinenbauern, die Time-to-Market erheblich zu verkürzen.

Blechaffine Konstruktion mit Solid Edge

Auch 20 Jahre nach Einführung der 3D-Konstruktionssoftware erfolgt die Konstruktion bei Schinko ausschließlich mit Solid Edge. Dabei hat das schnell gewachsene Unternehmen von der leichten Erlernbarkeit von Solid Edge profitiert, die das Einschulen neuer Mitarbeiter erleichtert. Ebenfalls profitiert haben die Konstrukteur*innen von häufigen Weiterentwicklungen und Optimierungen der Software. So haben etwa die Synchronous Technology und zahlreiche im Standard verfügbaren Schnittstellen zu anderen CADSystemen (z. B. SolidWorks, Pro/E, AutoCAD, CATIA und Inventor) den Import von Konstruktionsdaten aus Fremdprogrammen wesentlich vereinfacht und beschleunigt.

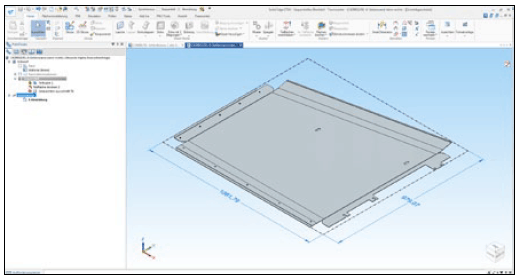

„Als ausgesprochener Blechverarbeiter schätzen wir an Solid Edge besonders die reichhaltigen Blechfunktionen, mit denen sich die Vorbereitung für den Zuschnitt erheblich beschleunigen lässt“, erklärt Manfred Freudenthaler. „Zusätzlich nutzen wir für die häufig benötigte Verrohrung den Aufsatz Solid Edge XpresRoute, der eine intuitive, schnelle und zugleich sichere Verlegung der Leitungswege gestattet.“

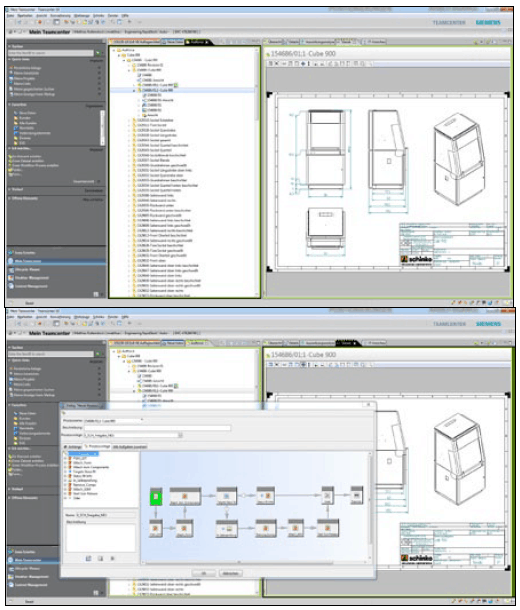

Einheitliche Quelle stets aktueller Informationen

Von der ersten Anlage eines neuen Projektes bis zur Übergabe der Konstruktion an die Fertigung nutzen die Konstrukteur*innen bei Schinko die Produktlebenszyklus (PLM) Software Teamcenter von Siemens, ohne dazu die gewohnte Umgebung der CAD-Software Solid Edge zu verlassen. Als einheitliche Quelle für alle produktrelevanten Informationen sorgt dieses Datenbackbone dafür, dass alle Beteiligten stets auf Basis des aktuellen Standes arbeiten können. Zudem verfügt die Software über mächtige Projektierungstools und eine Workflow-Engine, die für sichere Übergabe- und Freigabeprozesse sorgt.

„Seit wir in der Entwicklung lückenlos Teamcenter einsetzen, um dort sämtliche Bauteile und Baugruppen abzubilden, verwenden wir bereits beim Prototyp bewährte Teile und können so das Risiko minimieren und den Konstruktionsprozess beschleunigen“, nennt Manfred Freudenthaler einen wesentlichen Nutzen der Software. „Da wir Teamcenter auch als Bibliothek für fertige Baugruppen wie z.B. Schiebetürsysteme nutzen, braucht die Konstrukteurin häufig eine bewährte Lösung nur noch an die aktuellen Gegebenheiten anzupassen.“ Das bringt bereits in der Angebotsphase eine erhebliche Beschleunigung der Unterlagenerstellung.

Entwicklung und Produktion nahtlos verknüpft

Die Entwicklungsergebnisse stellen die Schinko-Konstrukteur*innen der Fertigung in Form von Zeichnungen, Stücklisten und Arbeitsanweisungen im PDF-Format und als 3D-Modelle im Dateiformat JT zur Verfügung. Dazu werden mit Tools von ACAM Dokumente in Neutralformaten erzeugt.

„Dabei werden Details aus der Zusammenstellung wie z. B. die erforderlichen Bolzenpositionen in die Abwicklungen übernommen“, erläutert Manfred Freudenthaler. „Damit konnten wir die Programmierung der Bolzenschweißanlage weitgehend automatisieren. Das erspart Zeit und eliminiert notorische Fehlerquellen.“

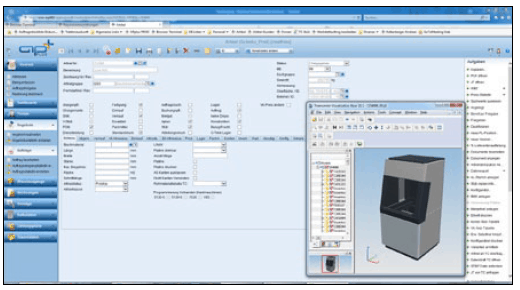

Zusätzlich schuf ACAM eine bidirektionale Schnittstelle zwischen Teamcenter und der ERP-Software AP+. Über das ACAM Teamcenter Gateway werden zyklisch die Daten aus beiden Systemen abgeglichen. Um die Datenmenge nicht ausufern zu lassen, werden nur die geänderten Informationen übertragen. Damit konnte Schinko an den beiden Produktionsstätten in Neumarkt und Budweis (České Budějovice, CZ) eine beinahe papierlose Fertigung einführen. Diese profitiert nicht nur von der schnelleren Informationsweitergabe ohne manuelle Interaktion, sondern in erster Linie von der Gewissheit, stets auf der Grundlage garantiert gültiger Informationen zu arbeiten. Das eliminiert Fehler, Ausschuss und Nacharbeit beinahe vollständig.

„Die bidirektionale Schnittstelle zur ERP-Software hat unsere Produktentwicklung und Fertigungsüberleitung noch einen bedeutenden Schritt weitergebracht“, konstatiert Michael Schröcker. „Durch die Verwendung aller im ERP System geführten Teile, egal ob zugekauft oder im Haus konstruiert, können wir den Go-Live in nur wenigen Tagen realisieren. Früher benötigten wir dafür mehrere Wochen.“

Rundumbetreuung macht sorgenfrei

Schinko hat in seiner IT-Abteilung kein eigenes Team zur Betreuung der technischen Software, denn dazu braucht es hoch qualifizierte Spezialisten, die schwer zu finden sind. Diese müssten sich zudem mit erheblichem Aufwand permanent auf dem aktuellen Stand der Software halten.

„Mit ACAM verbindet uns ein Vollservice-Vertrag, der uns in allen betrieblichen Situationen schnelle kompetente Unterstützung aus dem nahen Linz garantiert“, sagt Michael Schröcker. „Die Leistung von ACAM geht dabei über den reinen Softwaresupport hinaus und umfasst auch Add-ons, Individualprogrammierung und Simulationsdienstleistungen.“

Wettbewerbsfähigkeit und Resilienz verbessert

In Verbindung mit der ERP-Software schafft Teamcenter Rahmenbedingungen für die Konstruktion und hilft den Anwender*innen dabei, Doubletten und die damit verbundene Mehrarbeit zu vermeiden. Weiter unterstützt wird die Vereinheitlichung der Komponenten durch ein individuell angepasstes Material-Tool von ACAM, das den Konstrukteur*innen im Unternehmen gebräuchliche und gut verfügbare Teile vorschlägt.

Teamcenter unterstützt Schinko nicht nur durch einen hohen Automatisierungsgrad in Konstruktion und Entwicklung und der damit erzielten Zeitersparnis, den Fachkräftemangel zu begegnen. „Den größten Nutzen bringt die Software durch die einfache Zusammenarbeit zwischen geografisch verteilten Projektbeteiligten bei uns, beim Kunden und im Designstudio“, erläutert Manfred Freudenthaler und ergänzt: „Das ermöglichte uns auch, unsere Konstrukteur*innen anlässlich des Shutdown wegen COVID-19 ins Homeoffice zu schicken, ohne jede Vorbereitungszeit und mit voller Funktionalität.“

„Mit Teamcenter als zentraler Plattform für Produktinformation und Zusammenarbeit konnten wir unsere Wettbewerbsposition absichern und ausbauen“, bestätigt Michael Schröcker. „Gemeinsam mit ACAM werden wir die Software auch zukünftig um weitere Funktionen ausbauen.“

Dazu bietet Teamcenter noch viele Möglichkeiten, vom Anforderungsmanagement bis zur entwicklungsbegleitenden Kostenkontrolle.