Anwenderbericht Konrad Forsttechnik

Durchgängiges Produktdatenmanagement für den Spezialmaschinenbau

Für die mechanische Konstruktion nutzt das Unternehmen Solid Edge, für Festigkeitssimulation Femap mit NX Nastran und zur NC-Programmerzeugung und Arbeitsraumsimulation NX CAM. Implementiert von Siemens Top Partner ACAM und bidirektional mit dem ERP-System verbunden, ergänzt Teamcenter die Softwareausstattung um ein umfassendes Produkt-Lifecycle-Management und hilft, Fehler zu vermeiden, wertvolle Zeit zu sparen, Entwickler und Arbeitsvorbereiter zu entlasten und das Änderungsmanagement zu optimieren.

Der nachwachsende Naturbaustoff Holz erfreut sich als Material für viele Produkte großer Beliebtheit. Nach Angaben des Fachverbandes der Holzindustrie Österreichs werden rund 60 % davon zu Möbeln, Parkettböden oder Verpackungsmaterial und klimafreundlichen Bauelementen bis hin zu Fertigteilhäusern weiterverarbeitet. Die restlichen 40% werden unter anderem in der Papierund Zellstoffindustrie, für medizinische Hilfsprodukte und Hygieneartikel sowie für Bekleidung und zur Energie- und Wärmeerzeugung verwendet.

Früher war die Holzbringung vor allem im Gebirge eine harte und gefährliche Arbeit, die vorwiegend im Winter erledigt wurde. Waldarbeiter lebten früher in Gruppen oft tage- oder wochenlang abseits der Gesellschaft in primitiven Unterkünften im Wald, um Bäume zu fällen und ins Tal zu bringen. Das Fällen, Entästen und Entrinden erfolgten in Handarbeit mit Axt und Säge, der Abtransport per Holztrift auf Seen und Flüssen, bis dorthin in vor Ort gezimmerten Holzrinnen oder auf Schlitten.

Lösungen für die moderne Holzernte

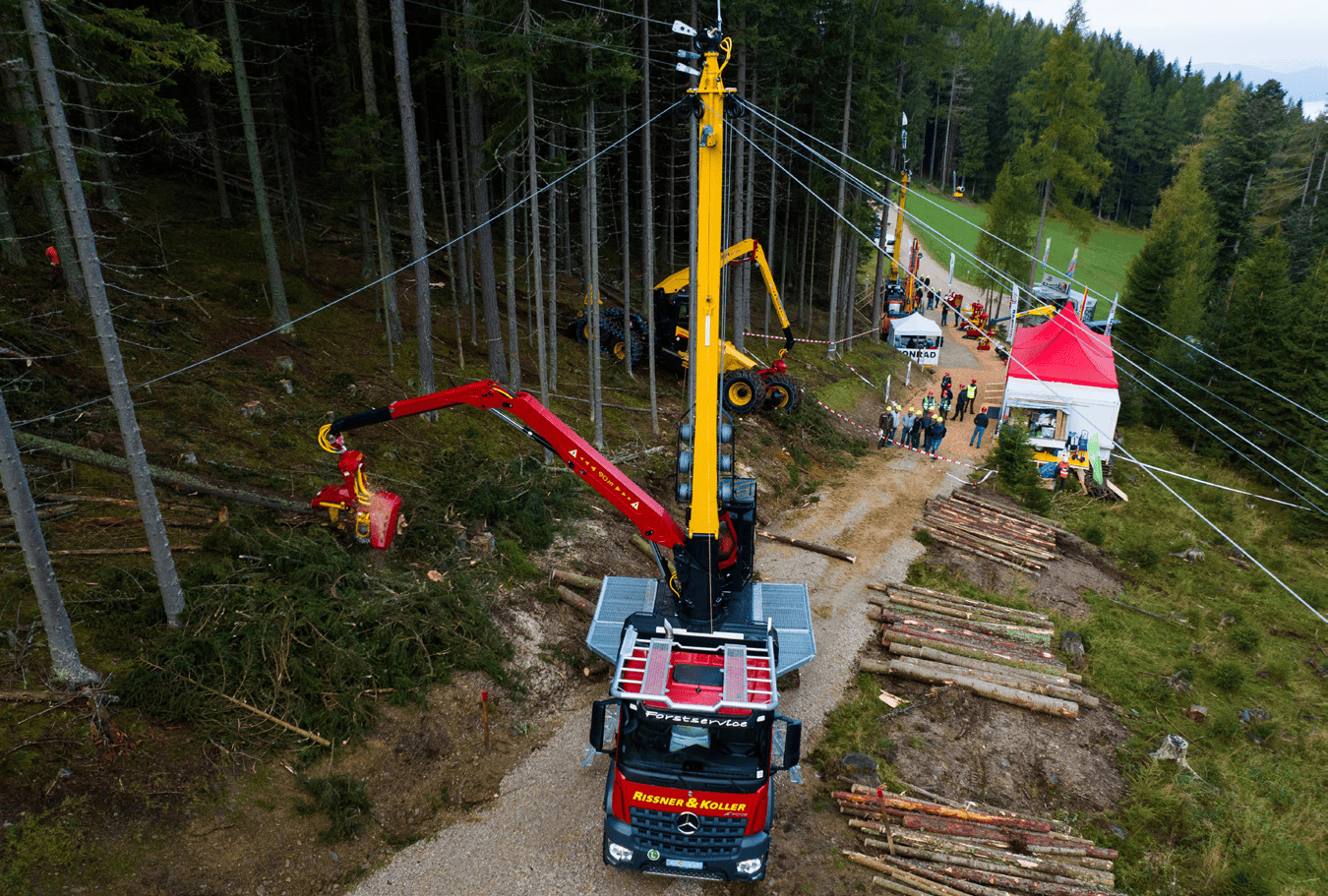

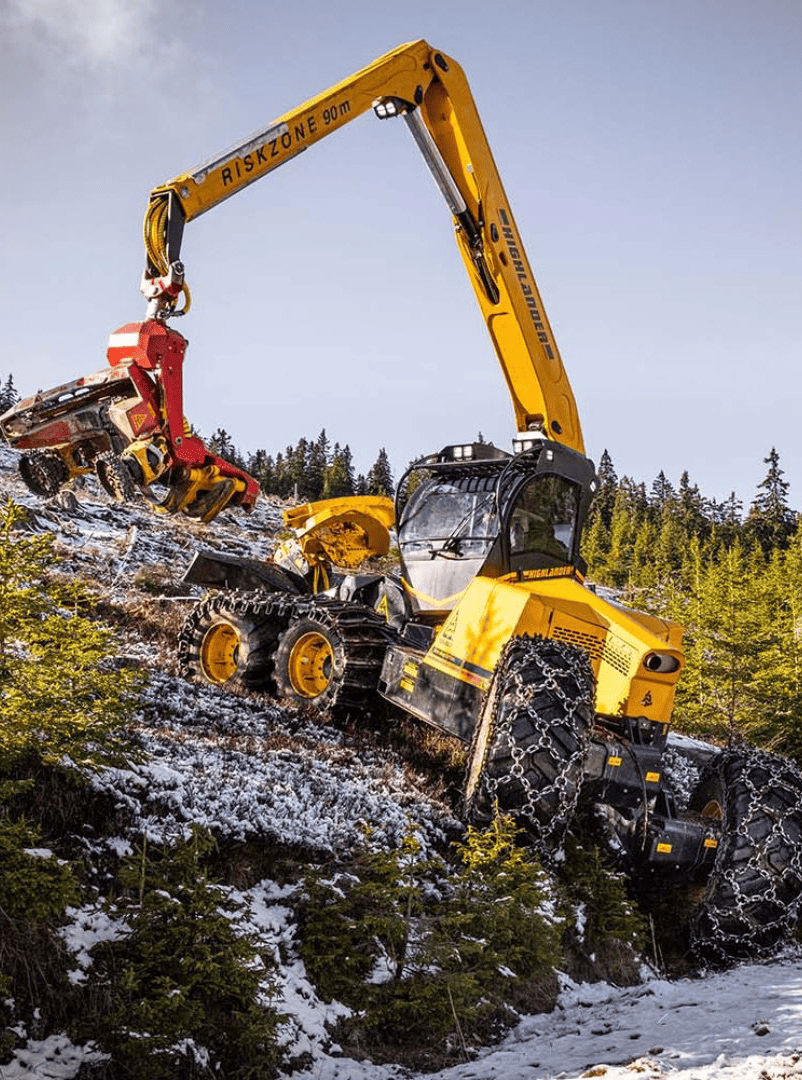

Um die Arbeit zu erleichtern und den Personaleinsatz sicherer zu gestalten, waren Waldbesitzer schon immer technischen Innovationen gegenüber aufgeschlossen. Wie in der verarbeitenden Industrie haben auch in der Land- und Forstwirtschaft Maschineneinsatz und Automatisierung die Arbeitswelt in den vergangenen Jahrzehnten völlig verändert. Die KONRAD Forsttechnik GmbH hat es sich zur Mission gemacht, eine sicherere Holzernte zu ermöglichen und strebt eine Annäherung an eine vollständige Automatisierung dieser auch heute noch gefährlichen Arbeiten an. Das in zweiter Generation eigentümergeführte Familienunternehmen in Unterkärnten ist auf die Entwicklung und Produktion von Maschinen für die Holzernte im steilen Gelände spezialisiert. Zu diesen gehören der Radharvester Highlander, das Harvesteraggregat Woody, der Seilbahn-Laufwagen Liftliner und die Kombinationsmaschine Mounty.

Stückzahlstärkstes Produkt ist das Harvesteraggregat Woody, das Stämme maschinell erntet sowie automatisiert entastet und ablängt. Seine klappbare Vorschubeinheit ermöglicht eine ungestörte Greiferfunktion für die Sortierung.

Nachhaltige Produktentwicklung

Eine der Leitlinien bei der Entwicklung und kontinuierlichen Weiterentwicklung der Produkte ist die wirtschaftliche Darstellbarkeit der Investition auch für kleinere Betriebe. Eine weitere ist die Nachhaltigkeit durch die Konstruktion sparsamer Maschinen, die KONRAD mit ressourcensparendem Einsatz produziert und im Sinne einer Kreislaufwirtschaft auch gebraucht weitervermittelt oder einer Verwertung zuführt. Die Entwicklung der Systeme erfolgt vom Maschinen- und Stahlbau bis zum Leiterplatten-Layout zur Gänze im eigenen Haus, ebenso die Fertigung der Prototypen und der Erstserie. Für die Serie vergibt KONRAD Forsttechnik die Komponentenfertigung überwiegend an Betriebe in Österreich, während Montage, Lackierung und Test zu 100 % im Haus erfolgen.

Konstruktion und Festigkeitsberechnung

Für die rechnergestützte Konstruktion (CAD) der mechanischen Komponenten nutzen die acht Konstrukteure bei KONRAD Forsttechnik Solid Edge. Das Unternehmen hatte sich bereits zur Jahrtausendwende als eines der ersten in Österreich für die 3D-Modellierung mit der CADSoftware von Siemens Digital Industries Software entschieden.

„Unseren Mitarbeitern stehen alle relevanten Informationen stets direkt zur Verfügung, auch historisch über alle Revisionen hinweg. Das erleichtert wesentlich die Erstellung von Produktvarianten und den kontinuierlichen Verbesserungsprozess.“

Ing. Gerald Gaug, Konstrukteur, KONRAD Forsttechnik GmbH

.

„Die Software ist einfach zu erlernen und anzuwenden“, erklärt Ing. Gerald Gaug, Konstrukteur bei KONRAD Forsttechnik. „Das erweist sich speziell bei der Einstellung neuer Kollegen als wesentlicher Vorteil, da diese sehr schnell produktiv arbeiten können.“

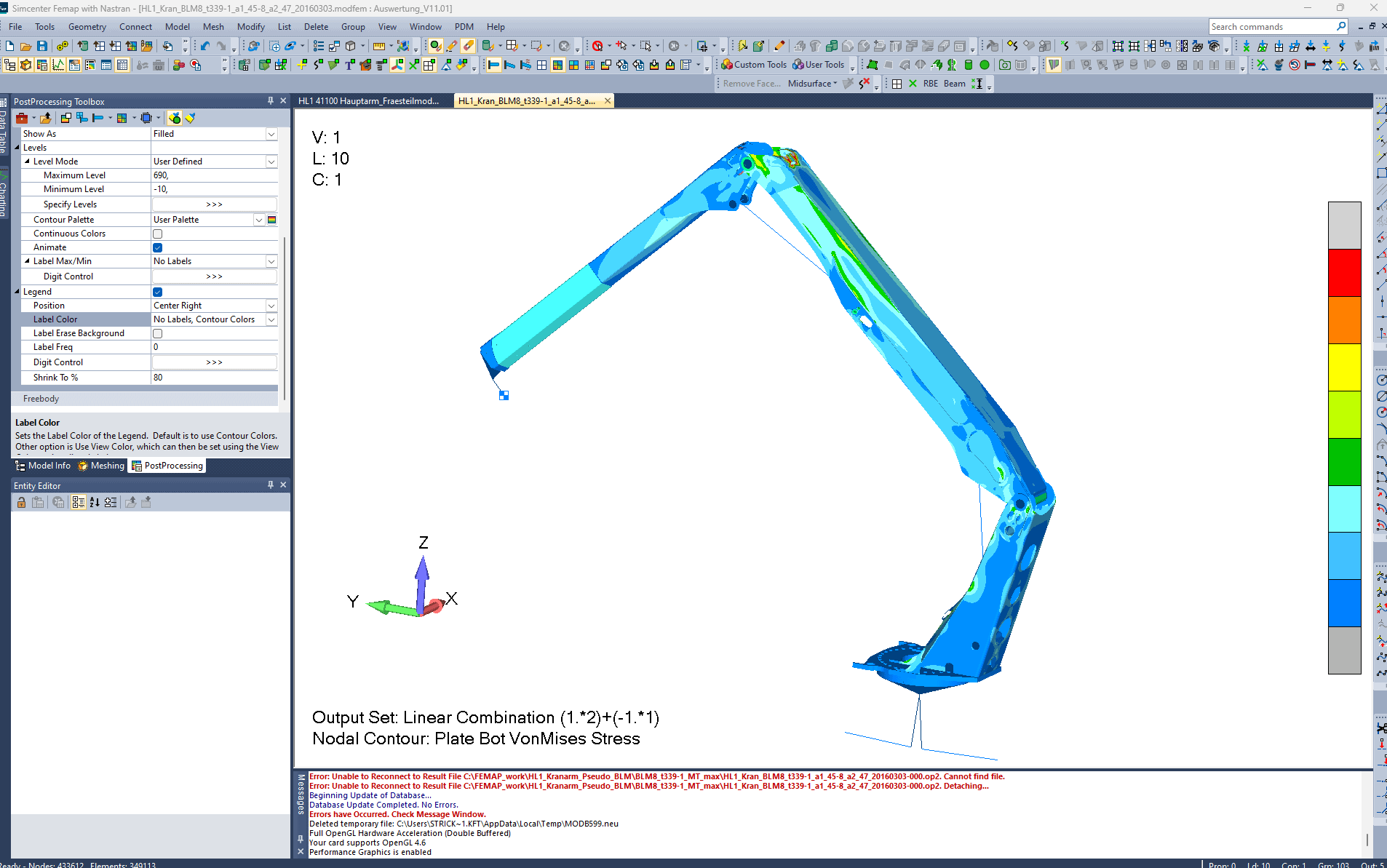

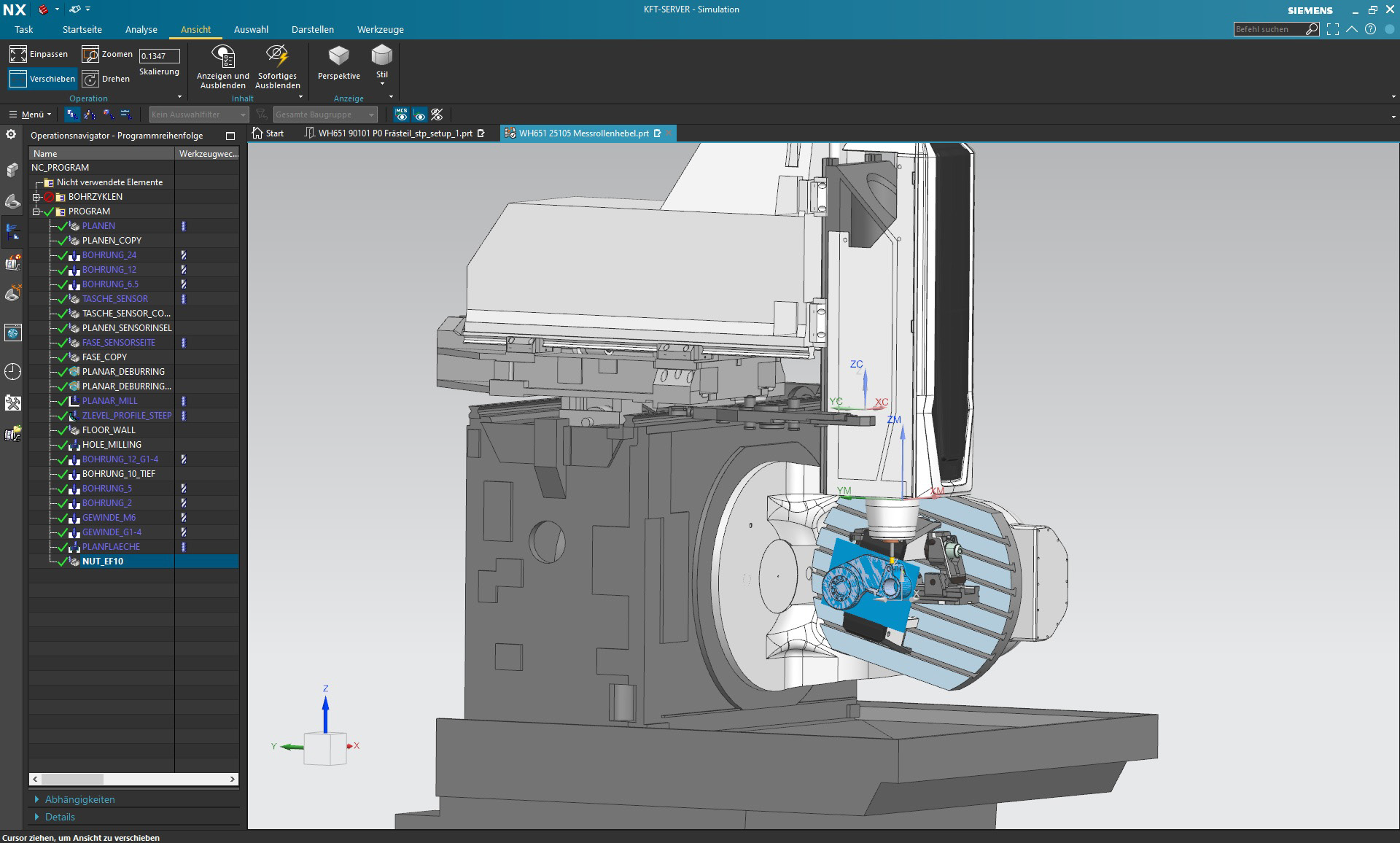

Zur Ableitung der Programme für das CNC-Fräsbearbeitungszentrum in der mechanischen Fertigung aus den Konstruktionsdaten sowie für die Fertigungssimulation nutzt KONRAD Forsttechnik NX CAM. Diese Software aus dem Xcelerator- Portfolio von Siemens Digital Industries Software bietet die volle Datenassoziativität zu den Geometrien aus Solid Edge. Im Jahr 2020 erfolgte zusätzlich die Ausstattung mit der Simulationssoftware Femap mit dem NX Nastran Solver aus dem Simcenter-Portfolio von Siemens für Festigkeitsberechnungen. Hier führt die Datendurchgängigkeit dazu, dass In Solid Edge durchgeführte Konstruktionsänderungen meist automatisch zu einer entsprechenden Anpassung der Netze in FEMAP führen. „Wir hatten die Berechnungen zuvor an externe Dienstleister vergeben“, berichtet Mag. Christian Ratheiser, Betriebsleiter bei KONRAD Forsttechnik.

„Mit der Beschaffung der Simulationssoftware Femap und der Einstellung eines hausinternen Berechnungsingenieurs konnten wir die Unabhängigkeit, Kompetenz und Reaktionsfähigkeit unserer Produktentwicklung deutlich stärken.“

Technische Optimierungen benötigen Management

Sämtliche produktbezogene Daten waren bei KONRAD Forsttechnik in einer Dateistruktur abgelegt. Für das Änderungsmanagement existierte eine Lösung auf Basis von Excel- Tabellen. Zur besseren Auffindbarkeit waren die Dateien aus der Konstruktion mit sprechenden Artikelnummern versehen, die auch nach Änderungen unverändert blieben. Die Versionierung betraf nur die Fertigungszeichnungen, aber nicht die Quelldaten.

„Aufgrund der zahlreichen Datenbrüche gestaltete sich das Change- Management vor allem an der Schnittstelle zwischen Entwicklung und Arbeitsvorbereitung sehr zeitaufwendig und die fehlende Versionierung erschwerte im Problemfall die Rückverfolgung“, berichtet Gerald Gaug. „Darüber hinaus war es schwierig zu gewährleisten, dass Lieferanten oder die an die Entwicklung angeschlossene technische Dokumentation auf der Grundlage gültiger, aktueller Unterlagen arbeiten.“

Produktdaten und Workflows

KONRAD Forsttechnik machte sich daher auf die Suche nach einer zeitgemäßen Software für das Produktdatenmanagement. Ursprünglich tendierten sie zu einer Lösung mit wenig Personalisierungsaufwand die einen schnellen Start versprach. Letztlich entschieden sie sich für Teamcenter, das umfassende Portfolio von Softwarelösungen für das Produktlebenszyklusmanagement von Siemens. „Überzeugt haben uns vor allem die mächtigen Workflow-Mechanismen der Software“, sagt Gerald Gaug. „Dazu kam die tiefe Integration mit den Daten aus Solid Edge, NX CAM und Femap, und das ergonomische Arbeiten mit der Oberfläche Active Workspace.“

Unterstützt durch Siemens Top Partner ACAM Systemautomation, erfolgte der Einstieg sehr schnell und mit wenig Schulungsbedarf. Dabei erfolgten die Daten- und Workflowdefinitionen parallel. Der Erkenntnisgewinn war hoch, denn die Einführung der softwaregestützten Workflows zwingt dazu, die Abläufe zu analysieren, zu hinterfragen und manche davon auch neu zu fassen.

Vollständige Klassifizierung

„Der Umstieg von den sprechenden Artikelnummern hatte Bedenken hinsichtlich der Auffindbarkeit ausgelöst“, berichtet Lukas Mürzl, Teamcenter Consultant bei ACAM. „Deshalb implementierte KONRAD Forsttechnik das Teamcenter-Modul für die Bauteileklassifizierung“. Neben der vollständigen Übernahme von Norm- und Zukaufteilen in ein neu erstelltes Klassifizierungsschema sorgt ein eigens geschaffener Teamcenter-Workflow für die Klassifizierung neuer Konstruktionen bei ihrer Freigabe. „Das Klassifizierungsmodul hat sich bewährt und brachte vor allem in der Umstellungsphase Vorteile“, bestätigt Gerald Gaug. „Unsere Bedenken stellten sich allerdings als haltlos heraus: Auch ohne die Klassifizierung ist die Auffindbarkeit sämtlicher Daten im Active Workspace hervorragend.“

Das Teamcenter-Portfolio enthält sehr mächtige Tools für das Änderungsmanagement. „Diese sind für Konzernstrukturen geeignet und wären für unseren Bedarf überdimensioniert“, findet Christian Ratheiser. „ACAM schuf daher nach unseren Angaben eine schlanke, formularbasierte Lösung, die unseren Bedarf exakt abdeckt.“

Für Festigkeitsüberprüfungen während der Konstruktion nutzt KONRAD Forsttechnik die Software Simcenter Femap mit dem NX Nastran Solver.

Die Programmerstellung für die Teilefertigung erfolgt auf Basis der Daten aus der Konstruktion in NX CAM.

Einheitliche Datenbasis

Aktuell arbeiten bei KONRAD Forsttechnik neun aktive Nutzer als Autoren mit Teamcenter, zusätzlich gibt es 20 passive Konsumenten. Zu diesen gehören neben Arbeitsvorbereitung und Einkauf auch die Teamleiter in der Montage. Dort wird in naher Zukunft die Installation von Monitoren mit Viewer-Software Arbeitsanweisungen auf Papier ersetzen. Zu den wichtigsten Neuerungen im Zuge der Umstellung der produktbezogenen Softwarelandschaft gehört daher eine neu geschaffene Schnittstelle von Teamcenter zum ERP-System. Früher wurden die Artikel dort „geboren“ und die Produktdaten angelegt. Die Übernahme in die Konstruktion erfolgte manuell. Nun ist Teamcenter das führende System und die Informationen werden bei Serienfreigabe automatisch an das ERP-System übergeben. Die im ERP-System ergänzten kaufmännischen Informationen bleiben auch dort, aber alle Beteiligten können über einen eigens geschaffenen ‚Open-in‘ Button jederzeit die Daten der anderen Seite einsehen.

Messbare Arbeitserleichterung

Neben dem aktiven Herantragen von Dateien im Workflow bietet Teamcenter zudem viele Arbeitserleichterungen wie von ACAM implementiere Symbole, die den Status der Konstruktion veranschaulichen. „Nach abgeschlossener Teamcenter- Einführung laufen 80 % der Abläufe gleich wie früher, aber durch den Wegfall der Datenbrüche mit erheblich besserer Qualität“, erklärt Christian Ratheiser. „Die Workflow- Mechanismen zwingen alle Beteiligten zu einem geordneten Vorgehen und die Qualität der Datenbereitstellung vermeidet lästige und zeitaufwändige Suchvorgänge.“

„Den Konstrukteuren einerseits und den Arbeitsvorbereitern andererseits stehen nunmehr stets alle relevanten Informationen direkt zur Verfügung“, fügt Gerald Gaug hinzu. „Dass nun die 3D-Daten über alle Revisionen hinweg auch rückverfolgbar sind, erleichtert und beschleunigt wesentlich die Erstellung von Produktvarianten und den kontinuierlichen Verbesserungsprozess.“

„KONRAD Forsttechnik implementierte das Teamcenter-Modul für die Bauteileklassifizierung und ACAM schuf eine schlanke, formularbasierte Lösung für das Änderungsmanagement.“

Lukas Mürzl, Teamcenter Consultant, ACAM Systemautomation GmbH