Anwenderbericht ASA Hydraulik

Industrie und Automobilzulieferer überprüft und optimiert thermische Konstruktionen mit Simcenter 3D

HERAUSFORDERUNGEN

- Innovative Kühlsysteme entwickeln

- Größe und Energieeffizienz der Konstruktionen optimieren

- Wettbewerbsfähige Time-to-Market erreichen

- Anzahl teurer physikalischer Prototypen verringern

SCHLÜSSEL ZUM ERFOLG

- Solid Edge für Konstruktion und Entwicklung

- Simcenter 3D Flow und Simcenter 3D Thermal für Strömungs- und Wärmesimulation

- Schrittweises Optimieren mit Produkten von Siemens Digital Industries Software

- Unterstützung vom Digitalisierungspartner

ERGEBNISSE

- In gut einem Jahr komplette Produktgruppe entwickelt

- Anzahl teurer physikalischer Prototypen reduziert

- Konstruktionen am digitalen Zwilling überprüft und optimiert

asa hydraulik

Medienströme im Fluss halten

Für stationäre Anlagen wie etwa Blockheizkraftwerke, mobile Maschinen für Bau und Landwirtschaft sowie LKW und Lokomotiven ist es wichtig, dass Treibstoff, Luft und Schmiermittel sowie Hitze und Kühlmittel zuverlässig fließen können.

Die asa hydraulik GmbH (asa hydraulik) ist auf Entwicklung, Produktion und Test thermischer Systeme, Verbindungstechnik und Fluidsteuerungen spezialisiert. Das Produktspektrum umfasst Kühler, Tankzubehör wie Kompensatoren aus Stahl und Gummi, Ventile und Vibrationsdämpfer sowie Pumpen und Filter. Das Unternehmen ist ein führender unabhängiger Anbieter dieser wichtigen Komponenten. Mit fünf Produktionsstätten auf vier Kontinenten bedient asa hydraulik globale Hersteller mobiler und stationärer Maschinen sowie von Fahrzeugen. An seinem Stammsitz in Wien betreibt asa hydraulik darüber hinaus ein Technologiezentrum mit Vibrationsprüfstand, Korrosionsprüfkammer und Windkanal.

asa hydraulik investiert mindestens sieben Prozent ihres Jahresumsatzes in Forschung und Entwicklung (F&E). Das verleiht dem Unternehmen einen technischen Vorsprung. Das 1980 gegrüdete Unternehmen bot als erster Hersteller seinen Kunden eine Standard-Kühlerserie mit hoher Kosteneffizienz und kurzen Lieferzeiten an. 1988 entwickelte asa hydraulik die erste kompakte, universelle Wasserkühleinheit mit integriertem Filter und Platten-Wärmetauscher. Im Jahr 2000 patentierte das Unternehmen das weltweit erste flexible Verbindungssystem für Kühler, 2009 gefolgt vom flexiblen Montage- und Anschlusssystem asa rail.

Herausforderung Elektrifizierung

Die Produktgruppe Thermische Systeme von asa hydraulik umfasst neben Standard-Kühlern mehrere Produktlinien für den Einsatz in rauen oder gefährlichen Umgebungen sowie die H-Range-Baukastenkomponenten für kundenspezifische Kühlungs-Gesamtlösungen.

Stromerzeugung aus erneuerbaren Quellen und Elektromobilität haben Marktstudien zufolge weiterhin einen hohen Bedarf nach geordneter Wärmeabfuhr.

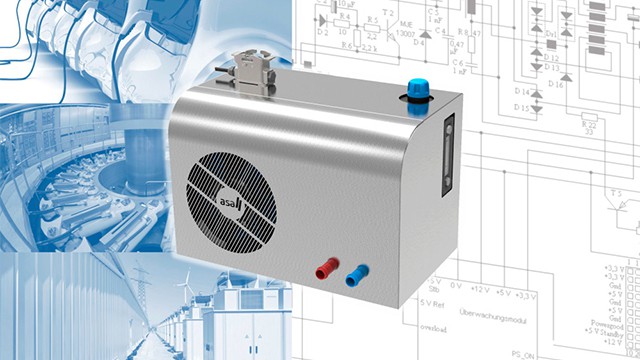

„Mit beinahe 40 Jahren Erfahrung als Technologieführer auf diesem Gebiet fühlten wir uns imstande, die passenden Antworten zu finden“, sagt Rainer Lindbichler, Produktmanager bei asa hydraulik. „2017 beschlossen wir, mit der Serie e-loop ein neues, speziell für die Bedürfnisse des wachsenden Elektrifizierungsmarktes entwickeltes System von Kühllösungen auf den Markt zu bringen.“

Begrenzte Markteinführungszeit

Als komplette Systemlösung für die gesamte Kühlkette entwickelt, umfasst die Serie electrification loop (e-loop) sämtliche Komponenten, die für das Kühlen stationärer oder mobiler Leistungselektronik sowie von Batterien und Elektromotoren erforderlich sind. Da die Serie e-loop Anfang 2019 vorgestellt werden sollten, hatte asa hydraulik wenig mehr als 12 Monate Zeit, um einschließlich Konstruktion, Simulation und Test marktfähige Produkte zu schaffen.

Für die computergestützte Konstruktion (CAD) verwendet asa hydraulik seit mehr als 10 Jahren die Lösung Solid Edge® von Siemens Digital Industries Software. „Diese leicht zu erlernende Software für die 3D-Konstruktion geht sehr weit in Richtung automatisiertes Konstruieren“, sagt Dr. Jürgen Feyerl, Technischer Leiter von asa hydraulik. „Mit vielen Funktionen unterstützt sie die Wiederverwendung bestehender Konstruktionen, ein wesentlicher Vorteil für unsere modularen Produkte.“

Digitalisiertes Engineering mit Simcenter 3D Flow und Simcenter 3D Thermal

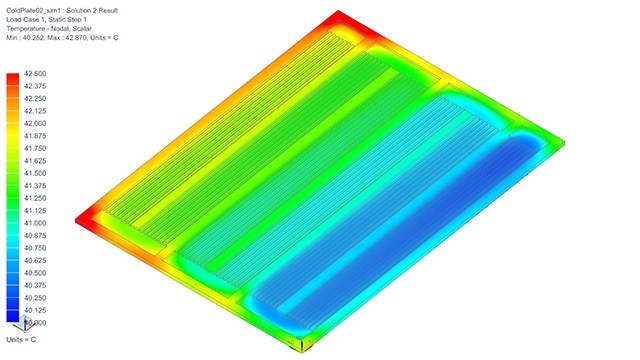

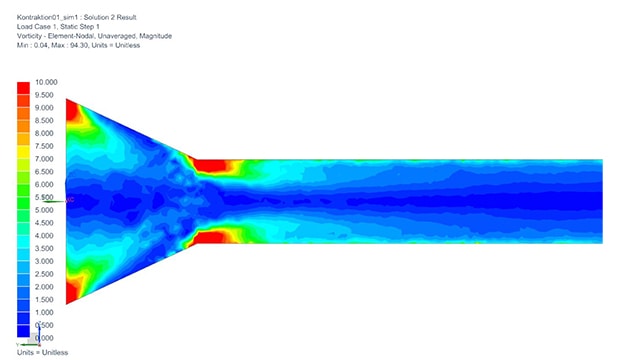

Ein komplexes Kühlsystem zu entwickeln, geht weit über die mechanische Konstruktion hinaus. Die Entwickler müssen die innere Geometrie optimieren, um den Fluss von Luft und Flüssigkeiten zu optimieren und so ebenso kompakte wie effiziente Produkte zu erhalten. „Die Geometrie unserer Kühlsysteme anhand physikalischer Prototypen zu überprüfen und zu optimieren wäre nicht praktisch“, sagt Lindbichler. „Die Verwendung der Strömungssimulation hilft uns, Zeit und Kosten zu sparen.“

Früher griff asa hydraulik dazu auf die Dienstleistung von ACAM Engineering zurückgegriffen. Das österreichische Ingenieurbüro ist auf prädiktives Engineering spezialisiert und Teil von ACAM System Automation, einem Lösungspartner von Siemens Digital Industries Software. Die Experten analysieren mittels unterschiedlicher Simulationsmethoden digitale Zwillinge der Konstruktionen ihrer Kunden. So können sie künftige Produkteigenschaften vorhersehen und optimieren.

„Dieses Fachwissen und die verwendete Softwaretechnologie sind Schlüsselfaktoren für die erfolgreiche Entwicklung unserer Produkte“, sagt Feyerl. „Beim Start des Entwicklungsprojektes für die Serie e-loop beschlossen wir, unsere Fähigkeiten im Haus auszubauen und in die dafür erforderliche Software zu investieren.“

Auf Basis eines Lastenheftes evaluierten die Kühlsystemspezialisten führende Simulations-Softwareprodukte. „Drei schafften es in die engere Auswahl“, sagt Lindbichler. „Alle erfüllten unsere technischen Anforderungen, also entschieden wir uns für Simcenter 3D, die Lösung mit dem besten Preis-/Leistungsverhältnis.“

Zur Berechnung von Luft- und Medienströmen sowie Temperaturgänge in ihren Konstruktionen nutzen die Ingenieure von asa hydraulik SimcenterTM 3D Flow und Simcenter 3D Thermal. Beide sind Teil des Simcenter-Portfolios, eines umfassenden Programms von Simulationssoftware und Testlösungen von Siemens Digital Industries Software. Zentrales Element der keineswegs auf das Strömungsverhalten beschränkten Software ist die numerische Strömungsmechanik (CFD). Damit lassen sich Probleme im Zusammenhang mit Fluidströmen durch schrittweise Näherung mittels numerischer Analyse und Datenstrukturen untersuchen und lösen.

Zu den Auswahlkriterien zählte die Unterstützung durch die Simulationsexperten on ACAM, die ebenfalls Simcenter 3D Flow und Simcenter 3D Thermal nutzen und mit den Konstruktionsthemen von asa hydraulik vertraut sind. Dazu kam die voll parametrische und merkmalbasierende 3D CAD-Modellierung, die als Teil der Software direkt in dieser das Erstellen und Modifizieren von Geometrien ermöglicht. Simcenter 3D bietet die volle Kompatibilität und Assoziativität mit Solid Edge.

„Durch die volle CAD-Funktionalität von Simcenter 3D können wir Änderungen direkt in der Simulationssoftware durchführen“, sagt Feyerl. „Die volle Assoziativität mit Solid Edge erlaubt das Übernehmen erfolgreicher Varianten in die Ausgangsmodelle innerhalb weniger Sekunden und ermöglicht dadurch ein schrittweises Optimieren.”

Von virtueller Überprüfung zum realen Erfolg

asa hydraulik verwendet Simcenter 3D Flow und Simcenter 3D seit 2017. Die Entwickler absolvierten ein zweistufiges Trainingsprogramm. Nach dem Grundlagentraining von Siemens Digital Industries erhielten sie einen Auffrischungskurs von ACAM. Dabei wurden Themen behandelt, die in der Anfangsphase aufgetaucht waren.

„Da die Software eine ähnliche, intuitive Benutzeroberfläche aufweist wie Solid Edge, war die Einarbeitungszeit sehr kurz“, sagt Feyerl. „Mit Simcenter 3D für die CFD-Simulation konnten wir die Anzahl physikalischer Prototypen stark reduzieren.“

„Mit Solid Edge und Simcenter 3D entwickeln wir in kaum mehr als einem Jahr eine vollständige neue Palette von Kühlprodukten“, sagt Lindbichler. „Die CFD-Simulation mit Simcenter 3D Flow und imcenter 3D Thermal ermöglichte uns, Größe und Energieeffizienz der Serie e-loop zu optimieren und unsere Mitbewerber auf Distanz zu halten.“