Anwenderbericht ANGER MACHINING

Werkzeugmaschinenhersteller senkt mit Teamcenter die Entwicklungszeit um 30 Prozent und verknüpft Entwicklungs- mit Produktionsstücklisten.

HERAUSFORDERUNGEN

- Marktbedarf nach höherer Produktivität pro Fläche

- Höchste Präzisionsanforderungen

- Kundenwunsch nach Flexibilisierung

- Sinkende Losgrößen

SCHLÜSSEL ZUM ERFOLG

- Beherrschung komplexer Mechanik

- Solid Edge für Maschinenund Modulkonstruktion

- Vollständige Simulation

- NX CAM für die NC-Programmierung

- Teamcenter für das Datenund Prozessmanagement

- ERP-Anbindung

ERGEBNISSE

- Engineering-Durchlaufzeit um 30% verkürzt

- Modulare Maschinenkonstruktion eingeführt

- Konstruktionskosten um 20% gesenkt

- 100% Kollisionssicherheit erreicht

- Projekt-Umsetzung beschleunigt

ANGER MACHINING

Die ANGER MACHINING GmbH mit 180 Mitarbeitern und Tochtergesellschaften in Deutschland, USA und Japan entwickelt, produziert und vertreibt seit seiner Gründung 1982 hochproduktive Zerspanungslösungen in Form von automatisierten fl exiblen Bearbeitungszentren für die Automobilindustrie und verwandte metallverarbeitende Betriebe.

Links:

Lebenszykluskosten minimiert

Komplexe Metallteile für Motoren und Getriebe werden traditionell in Transferstraßen im starren Takt von einer Spezialmaschine für bestimmte Bearbeitungsschritte (Drehen, Fräsen, Schleifen, etc.) zur nächsten weitergereicht. Nur mit hohen Stückzahlen unverändert produzierter Teile lassen sich die hohen Kosten solcher Linien refinanzieren. Ihr Platzbedarf ist hoch und der Teile-Transfer erschwert das Erzielen der gewünschten Ergebnisse. Universelle Bearbeitungszentren hingegen erzielen wegen systembedingter Nebenzeiten nicht die benötigte Produktivität. Zudem geht die Auslegung der Werkzeugspindel als Kompromiss für alle Bearbeitungen auf Kosten der Präzision.

Transferzentren von ANGER MACHINING verbinden die Vorteile von Transferlinien und Bearbeitungszentren. Bei dem 1984 erdachten Maschinenkonzept bewegt sich nicht die Werkzeugspindel zum Werkstück. Stattdessen wird das Werkstück gegen die Spindeln gefahren. Deren teilespezifische Anordnung in Gruppen erlaubt das gleichzeitige Durchführen mehrerer Bearbeitungsschritte. Dies und die schnellere Werkstückbewegung innerhalb nur einer Maschine reduziert wesentlich die Gesamtbearbeitungszeit. Durch die räumliche Konzentration kann das Transferzentrum zwei bis acht konventionelle Bearbeitungszentren ersetzen. Das minimiert Aufstellfläche, Energieverbrauch und Instandhaltungsaufwand und damit die Lebenszykluskosten. Deshalb konnte sich das revolutionäre Maschinenkonzept in der Automobilindustrie weltweit erfolgreich etablieren.

Produktivität mit Flexibilität verbunden

„Kürzer werdende Innovationszyklen und die fortschreitende Individualisierung der Endprodukte führen zu geringeren Stückzahlen und kürzeren Laufzeiten der einzelnen Werkstücke“, weiß Dietmar Bahn, geschäftsführender Gesellschafter von ANGER MACHINING. „Vor allem im Zulieferbereich stellt das produzierende Unternehmen bei Neuinvestitionen in Maschinen vor große Herausforderungen.“

Deshalb entwickelte Anger für die Mittelund Großserienfertigung eine Serie flexibler Transferzentren. Zwei dieser ANGER HCX Transferzentren gingen an einen japanischen Kunden, der damit Ventilgehäuse bearbeitet.

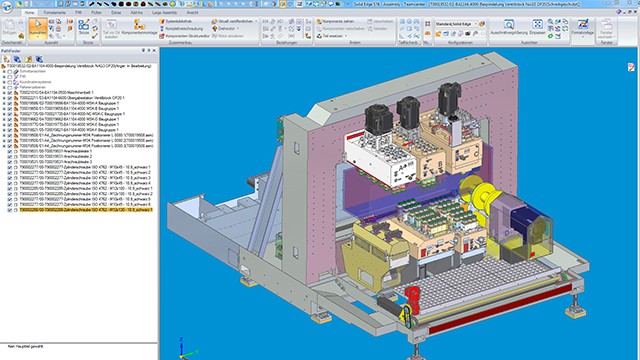

Ihre Mehrfach-Bearbeitungsspindeln und Kronen-Revolverköpfe sind nicht fix im Maschinenrahmen montiert, sondern in auswechselbaren Trägermodulen. Das sowie ein Werkzeugwechsler erleichtert ohne Abstriche bei Präzision oder Bearbeitungsgeschwindigkeit das Umkonfigurieren der Maschine für neue Bauteile und kombiniert so die Vorteile der bewährten TransferzentrumTechnologie mit höchstmöglicher Investitionssicherheit.

Simulation und Realität

„Bereits mit der 2007 im Markt eingeführten aktuellen Maschinenserie HCX übernahmen wir im Transfer-Bereich auch steuerungstechnisch eine Führungsrolle“, sagt Roland Haas, technischer Leiter von Anger. „Pfeilschnelle Werkstückbewegungen Bruchteile von Millimetern an bis zu 100 Werkzeugspitzen vorbei beim Verfahren und die oft mehrfach parallelen Bearbeitungen bedingen – nicht nur zur Kollisionsvermeidung – eine vollständige virtuelle 3D-Prozesssimulation.“

Durchgängigkeit bestimmte Software-Auswahl

Die Software zur virtuellen Produktionssteuerung sollte mechanische und prozesstechnische Vorgänge entzerren und eine ebenso komfortable wie sichere Programmierumgebung bieten.

Bei der Auswahl der zu verwendenden Technologie war die Möglichkeit der Anpassung an die unorthodoxe Architektur der Anger-Maschinen ein wesentliches Kriterium, ebenso die Fähigkeit, ohne aufwändige Sonderprogrammierung Konstruktionsdaten in die Virtualisierung zu übernehmen. Die Konstruktion der Maschinen erfolgt seit vielen Jahren durchgängig mit der Software Solid Edge® von Siemens Digital Industries Software.

„Weil uns eine durchgängige Datenkonsistenz wichtig war, aber auch, weil in einem langlebigen Geschäft wie unserem die Zukunftssicherheit des Systems und der Support durch den Hersteller entscheidend sind, machte das Rennen zwischen sechs Produkten die Software NXTM CAM von Siemens“, erinnert sich Haas. „Die Unterstützung durch den Softwarelieferanten reichte bis zum Aufbau der Maschinenkinematik nach unseren Vorgaben, zur fertigen virtuellen Basismaschine müssen wir für eine vollständige Produktionssimulation nur noch die auftragsspezifi schen Teile aus Solid Edge hinzufügen.“

Echtzeit-Simulation reduziert Umrüst- und Rekonfigurierzeiten

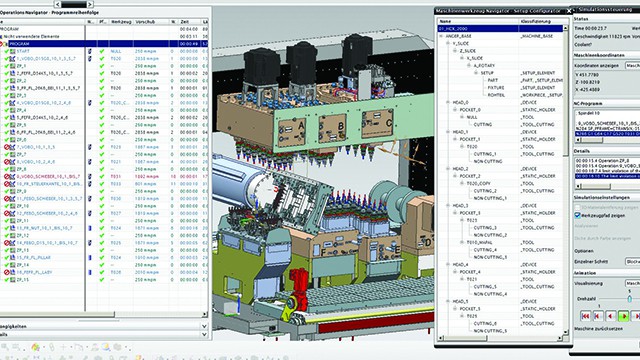

Durch vollständige Simulation des Bearbeitungsprozesses können Anwender frühzeitig die wirtschaftliche Fertigung ihrer Werkstücke planen und mittels automatisierter Kollisionsprüfung überprüfen sowie ein optimiertes NC-Programm generieren. NX kommt für das Prozessengineering ebenso zum Einsatz wie als Anwendersoftware für die ausgelieferten Maschinen. Und es wird bereits in der Projektierungsphase vom Vertrieb verwendet, um die Erfüllung geforderter Funktionalitäten glaubhaft zu machen.

Integration in die 3D-Konstruktion und durchgängiges Workflow-Management sorgen für optimale Entscheidungsgrundlagen sowie schnelle Planungs- und Kalkulationsergebnisse für Produkt und Prozess. Bei der Maschinenserie HCX konnte Anger durch vollständige Simulation die Kosten in der Entwicklung um 20 % und die Durchlaufzeit eines Auftrages um ca. 30% senken.

Durchgängig von der Konstruktion bis zur Achse

Mit der 3D-Konstruktion als Input ermöglicht NX CAM den Entwicklern bei ANGER das rasche Erzeugen der NC-Programme für die effiziente Bearbeitung der Teile. Die in NX CAM integrierte Maschinenraumsimulation sorgt für eine fehlerfreie Bearbeitung in der Fertigungslinie. „Eine noch größere Bedeutung hat die vollständige Maschinenraum-Simulation auf Basis von NX CAM wegen der Möglichkeiten für Werkzeugwechsel und Umrüstung in der modularen FLXBL“, sagt Konstrukteur Markus Schürz. „Zur Beherrschung der hohen Komplexität sind die AngerMaschinen mit der CNC-Steuerung Sinumerik 840D sl sowie mit SimotionAntriebstechnik von Siemens ausgestattet, deren Programme aus NX CAM generiert werden. Das gewährleistet eine völlige Datendurchgängigkeit von der Konstruktion bis zur einzelnen Achse.“

„Mit der vollständiger Simulation aller Bearbeitungsprozesse in NX CAM von Siemens Digital Industries Software bieten wir unseren Kunden verbesserte Effi zienz und Prozessstabilität“, sagt Haas. „Mit NX CAM konnten wir unsere Wettbewerbsfähigkeit wesentlich erhöhen.“

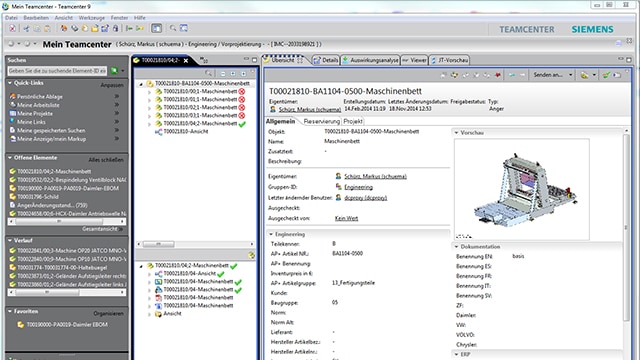

Mit Teamcenter zur digitalen Fabrik

Ebenfalls der Beherrschung der Komplexität dient die Anfang 2013 erfolgte unternehmensweite Ausstattung mit der PLM-Software Teamcenter®, ebenfalls von Siemens Digital Industries Software. „Teamcenter ist für uns ein wichtiger Schritt in Richtung digitale Fabrik. Die Software hilft uns die Zusammenhänge unserer Maschinen und Produktionsabläufe zu visualisieren und damit eine vollständige digitale Wertschöpfungskette abzubilden“, sagt Haas. „Um die Komplexität zu reduzieren und schneller auf gesicherter Basis die richtigen Entscheidungen treffen zu können, verknüpfen wir Teamcenter mit unseren wichtigsten Software-Tools, vom ERP-System bis zur Konstruktionssoftware Solid Edge.“

„Wir übergeben beispielsweise die Stücklisten aus Solid Edge an das Manufacturing Process Planning (MPP) System, wo die Daten produktionsgerecht aufgeteilt und an die Beschaffung weitergereicht werden“, präzisiert Schürz. „Letztendlich laufen die kundenspezifische Konstruktion und die kaufmännische Auftragsbearbeitung völlig synchron.“

Rund 30 Anwender arbeiten mit Teamcenter vom Angebot über die Dokumentation bis zur Werkstatt auf Basis gemeinsamer, gesichert gültiger Daten. Erlebbares Ergebnis ist der Wegfall des Aufwands für Suche und Validierung von Unterlagen sowie für die Erfüllung der immer umfangreicher werdenden Nachweispflichten.

Erstes Teamcenter-Projekt vor Termin fertiggestellt

Teamcenter bringt ANGER nicht nur eine einfache und lückenlose Nachvollziehbarkeit dessen, was genau in welche Maschine eingebaut wurde, sondern durch Vorschlag vorhandener Teile und Baugruppen auch eine Erhöhung des Gleichteileanteils

„Natürlich mussten wir die Daten bei Einführung von Teamcenter zunächst sichten und anders als gewohnt ordnen“, sagt Schürz. „Dafür konnten wir das erste Teamcenter-Projekt – eine HCX-Maschine für die Mehrfachbearbeitung von Ventilblöcken für Automatikgetriebe – deutlich vor dem Zieltermin fertigstellen.“

„Die zentralisierte Datenverwaltung ist der Grundstein für die global vernetzten Systeme der Zukunft. Für uns macht es dabei absolut Sinn, auf breiterer Basis auf den Software-Standard von Siemens zu setzen, der auch bei unseren Kunden im Automotive Bereich bereits Stand der Technik ist“, ist Haas von der zukunftsträchtigen Investition überzeugt. „Wesentlich am Erfolg beteiligt war neben den technischen Eigenschaften der Software die Lösungskompetenz des Siemens Digital Industries Software Vertriebspartners ACAM Systemautomation GmbH.“